Wiercenie otworu pod gwint to z pozoru prosta czynność, jednak diabeł tkwi w szczegółach a w tym przypadku w milimetrach i ich ułamkach. Precyzyjny dobór średnicy wiertła pod gwint M16 jest absolutnie kluczowy dla wytrzymałości i trwałości połączenia, a także dla komfortu pracy i żywotności narzędzi. W tym artykule, bazując na moim doświadczeniu i standardach branżowych, pokażę Ci, jak prawidłowo dobrać wiertło, uwzględniając różne typy gwintów i materiały, abyś zawsze osiągał perfekcyjne rezultaty.

Wybór wiertła pod gwint M16 kluczowe średnice dla precyzyjnego połączenia

- Dla standardowego gwintu M16 (skok 2,0 mm) użyj wiertła o średnicy 14,0 mm.

- Dla gwintu drobnozwojnego M16x1,5 zastosuj wiertło 14,5 mm.

- Dla gwintu drobnozwojnego M16x1,0 potrzebne jest wiertło 15,0 mm.

- Pamiętaj o wzorze: średnica wiertła = średnica gwintu - skok gwintu.

- Materiał obrabiany może wymagać niewielkiej korekty średnicy wiertła (±0,1 mm).

- Gwintowanie wygniatakiem wymaga większego otworu, np. 15,0 mm dla M16.

Dlaczego precyzyjny otwór jest kluczowy dla wytrzymałości połączenia?

Dokładna średnica otworu pod gwint to fundament, na którym opiera się całe połączenie gwintowe. Jeśli otwór będzie za mały, gwintownik napotka zbyt duży opór, co może prowadzić do jego zakleszczenia, a w konsekwencji do złamania co jest nie tylko kosztowne, ale i frustrujące. Zbyt mały otwór może również spowodować nadmierne wypełnienie gwintu, co utrudni wkręcanie śruby i zwiększy ryzyko zerwania gwintu podczas montażu. Z kolei za duży otwór sprawi, że gwint będzie miał niewystarczające wypełnienie, co znacząco obniży jego wytrzymałość na obciążenia i sprawi, że połączenie będzie podatne na luzowanie. Taki gwint będzie po prostu słaby i nietrwały. Optymalna średnica zapewnia około 75% wypełnienia gwintu, co jest uznawane za idealny kompromis między wytrzymałością a łatwością nacinania.Złota zasada gwintowania: Od średnicy gwintu odejmij jego skok

W mojej praktyce zawsze kieruję się jedną, niezawodną zasadą przy doborze wiertła pod gwint metryczny. Jest ona prosta, uniwersalna i stosowana w całej mechanice precyzyjnej. Brzmi ona: Średnica wiertła = Średnica gwintu - Skok gwintu. Ta reguła pozwala na szybkie i precyzyjne określenie wymaganego otworu, niezależnie od tego, czy pracujemy z gwintem standardowym, czy drobnozwojnym. Znając średnicę nominalną gwintu (np. 16 mm dla M16) i jego skok (odległość między sąsiednimi zwojami), bez problemu obliczysz idealną średnicę otworu.

Standardowy gwint M16 najczęstszy wybór i jego specyfika

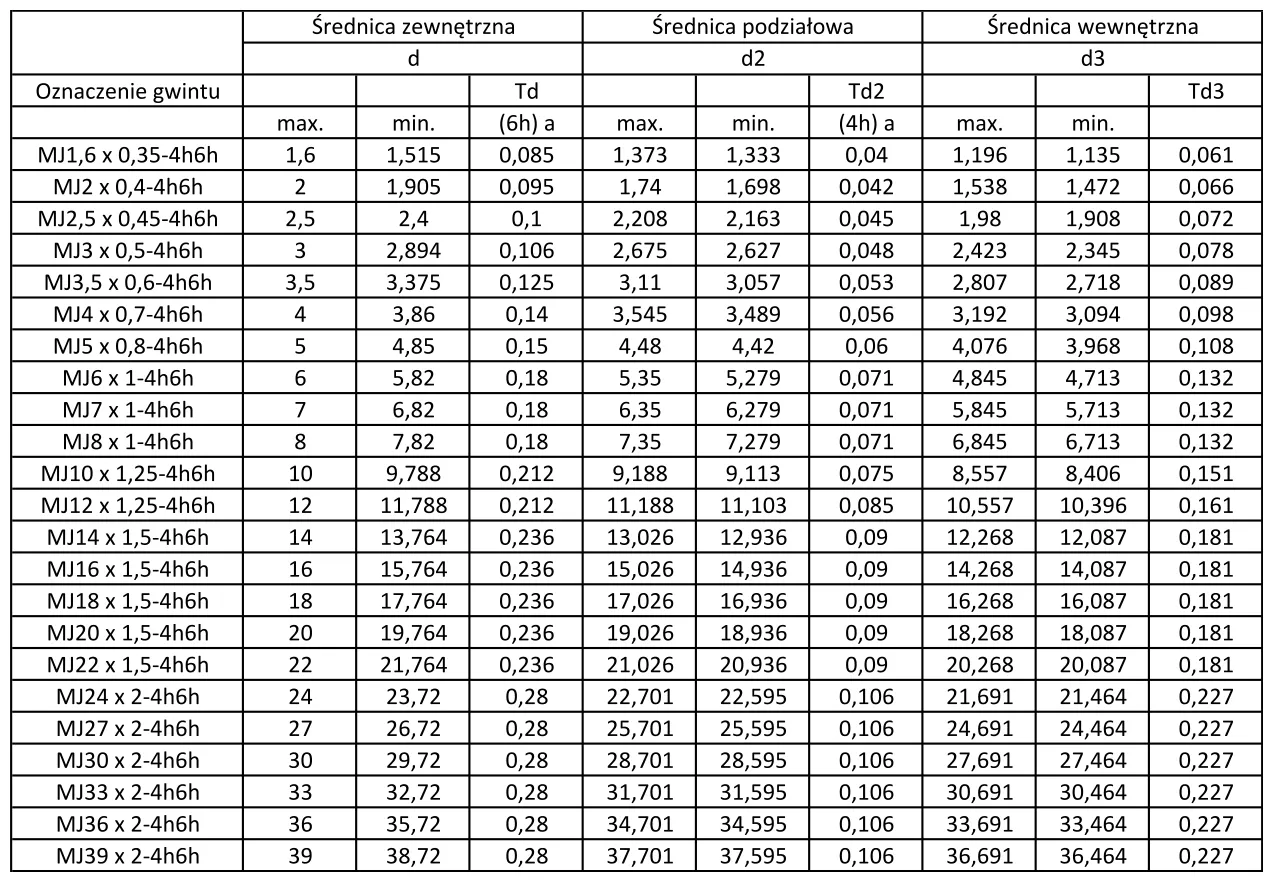

Skąd wiemy, że skok standardowy to 2.0 mm?

Kiedy mówimy o gwincie M16 bez żadnych dodatkowych oznaczeń, w domyśle zawsze mamy na myśli gwint metryczny o standardowym skoku. Zgodnie z normami, takimi jak polska PN-ISO 261 czy niemiecka DIN 336, dla gwintu o średnicy nominalnej 16 mm standardowy skok wynosi 2,0 mm. Jest to najpopularniejszy wariant gwintu M16, spotykany w zdecydowanej większości zastosowań konstrukcyjnych i maszynowych, gdzie nie są wymagane specjalne właściwości, takie jak zwiększona precyzja regulacji czy odporność na wibracje.

Obliczenia w praktyce: 16 mm - 2.0 mm = 14.0 mm

Zastosujmy teraz naszą złotą zasadę do standardowego gwintu M16. Średnica nominalna gwintu wynosi 16 mm, a jego standardowy skok to 2,0 mm. Obliczenie jest proste: 16 mm - 2,0 mm = 14,0 mm. Oznacza to, że dla standardowego gwintu M16 potrzebujemy wiertła o średnicy 14,0 mm.

Wiertło 14.0 mm oficjalne zalecenie z tabel i norm

Mogę z pełną odpowiedzialnością potwierdzić, że średnica 14,0 mm jest standardową i powszechnie zalecaną wartością dla gwintu M16 nacinanego tradycyjnym gwintownikiem. Ta wartość jest zgodna ze wszystkimi branżowymi tabelami doboru wierteł pod gwinty metryczne, które są dostępne w każdym profesjonalnym warsztacie i podręczniku mechanika. Trzymanie się tej wartości gwarantuje prawidłowe wypełnienie gwintu i jego optymalną wytrzymałość.

Gwinty drobnozwojne M16 kiedy potrzebujesz innej średnicy wiertła

Kiedy stosuje się gwinty drobnozwojne i jak je rozpoznać?

Gwinty drobnozwojne, w przeciwieństwie do standardowych, posiadają mniejszy skok, co przekłada się na ich specyficzne zastosowania. Używa się ich tam, gdzie wymagana jest większa precyzja regulacji (np. w optyce, przyrządach pomiarowych), większa odporność na luzowanie pod wpływem wibracji (dzięki większej liczbie zwojów na danej długości) lub większa wytrzymałość na ścinanie (większa powierzchnia styku). Są również idealne do cienkościennych materiałów, gdzie standardowy gwint mógłby być zbyt agresywny. Gwint drobnozwojny rozpoznasz po dodatkowym oznaczeniu skoku w nazwie, na przykład M16x1,5 lub M16x1,0, gdzie "x1,5" czy "x1,0" precyzuje właśnie wartość skoku w milimetrach.

Gwint M16x1.5: Jak mniejszy skok wpływa na średnicę wiertła (14.5 mm)

Jeśli masz do czynienia z gwintem M16x1,5, oznacza to, że jego średnica nominalna to 16 mm, a skok wynosi 1,5 mm. Stosując naszą zasadę, obliczenie wygląda następująco: 16 mm - 1,5 mm = 14,5 mm. W tym przypadku, aby uzyskać prawidłowy gwint, musisz użyć wiertła o średnicy 14,5 mm.

Gwint M16x1.0: Precyzyjne połączenia wymagają wiertła 15.0 mm

Dla najbardziej precyzyjnych połączeń, gdzie skok gwintu M16 wynosi zaledwie 1,0 mm (oznaczenie M16x1,0), obliczenia są następujące: 16 mm - 1,0 mm = 15,0 mm. Wiercenie otworu wiertłem 15,0 mm zapewni optymalne warunki do nacięcia gwintu o tak małym skoku, gwarantując najwyższą precyzję i jakość połączenia.

Materiał obrabiany czy wpływa na dobór wiertła?

Stal konstrukcyjna i aluminium: Trzymaj się standardowych wartości

W większości przypadków, dla typowych materiałów, takich jak stal konstrukcyjna (np. S235, S355) czy aluminium, standardowe średnice wierteł, które podałem wcześniej (np. 14,0 mm dla M16 ze skokiem 2,0 mm), są w pełni odpowiednie. Materiały te charakteryzują się dobrą skrawalnością i plastycznością, co pozwala na bezproblemowe nacięcie gwintu bez konieczności wprowadzania korekt w średnicy otworu. Z mojego doświadczenia wynika, że trzymanie się tych wartości daje najlepsze efekty.

Stale twarde i żeliwo: Kiedy warto zwiększyć otwór o 0,1 mm?

Sytuacja zmienia się, gdy pracujemy z materiałami twardymi i kruchymi, takimi jak żeliwo, niektóre stale hartowane czy stale stopowe o wysokiej twardości. W takich przypadkach zalecam zwiększenie średnicy wiertła o około 0,1 mm. Na przykład, dla gwintu M16 (skok 2,0 mm) zamiast 14,0 mm użyłbym wiertła 14,1 mm. Dlaczego? Twardsze materiały generują większe siły skrawania i mogą prowadzić do szybszego zużycia, a nawet zakleszczenia i złamania gwintownika. Nieznaczne zwiększenie otworu zmniejsza obciążenie gwintownika, ułatwia odprowadzanie wiórów i poprawia jakość nacinanego gwintu, minimalizując ryzyko jego pęknięcia podczas nacinania.

Materiały miękkie (miedź, tworzywa): Kiedy minimalnie mniejszy otwór ma sens?

Z kolei w przypadku materiałów miękkich i bardzo plastycznych, takich jak miedź, mosiądz czy niektóre tworzywa sztuczne, można rozważyć zastosowanie wiertła o 0,1 mm mniejszego niż standardowo. Dla gwintu M16 (skok 2,0 mm) byłoby to wiertło 13,9 mm. Celem tej korekty jest uzyskanie lepszego wypełnienia gwintu. Materiały te mają tendencję do "rozpływania się" pod naciskiem gwintownika, a nieco mniejszy otwór pozwala na uformowanie pełniejszego zwoju, co zwiększa wytrzymałość gwintu i jego odporność na wyrywanie. To subtelna zmiana, ale w krytycznych zastosowaniach może mieć znaczenie.

Najczęstsze błędy przy wierceniu pod gwint M16 i jak ich uniknąć

Błąd nr 1: Pomylenie gwintu standardowego z drobnozwojnym

To jeden z najczęstszych błędów, z którymi się spotykam. Użycie wiertła o średnicy 14,0 mm (dla standardowego M16x2,0) do gwintu M16x1,5 lub M16x1,0 jest receptą na katastrofę. Jeśli otwór będzie za mały, gwintownik może się złamać. Jeśli będzie za duży (co zdarza się rzadziej, ale jest możliwe), gwint będzie miał słabe wypełnienie. Zawsze, ale to zawsze, sprawdź dokładne oznaczenie gwintu na śrubie, nakrętce lub w dokumentacji technicznej, zanim wybierzesz wiertło. To podstawa!

Błąd nr 2: Brak uwzględnienia materiału i jego właściwości

Ignorowanie wpływu materiału, w którym wiercisz, na dobór średnicy wiertła to kolejny częsty błąd. Jak już wspomniałem, twarde materiały wymagają nieco większego otworu, aby zmniejszyć ryzyko złamania gwintownika. W miękkich materiałach z kolei zbyt duży otwór może skutkować słabym wypełnieniem gwintu i jego mniejszą wytrzymałością. Zawsze zastanów się, z jakim materiałem masz do czynienia i czy nie wymaga on drobnej korekty średnicy wiertła, zgodnie z moimi wcześniejszymi wskazówkami.Błąd nr 3: Niewłaściwa technika wiercenia jak zachować prostopadłość?

Nawet idealnie dobrane wiertło nie pomoże, jeśli otwór zostanie wywiercony krzywo. Zachowanie prostopadłości otworu do powierzchni materiału jest absolutnie kluczowe. Krzywy otwór prowadzi do nierównomiernego obciążenia gwintownika, co może skutkować jego złamaniem, a także do nacięcia nierównego gwintu. Taki gwint będzie miał mniejszą wytrzymałość i będzie utrudniał wkręcanie śruby. Zawsze używaj wiertarki stołowej lub statywu do wiertarki ręcznej, a jeśli musisz wiercić z ręki, korzystaj z kątownika lub poziomicy, aby kontrolować prostopadłość.

Tabela doboru wierteł dla gwintu M16 Twoja ściągawka

Tabela dla gwintów metrycznych nacinanych (gwintownikiem)

Aby ułatwić Ci pracę, przygotowałem kompleksową tabelę, która podsumowuje wszystkie najważniejsze informacje dotyczące doboru wiertła pod gwint M16. Potraktuj ją jako swoją niezawodną ściągawkę.

| Typ gwintu M16 | Skok gwintu (mm) | Średnica wiertła (mm) - standard | Uwagi (korekty dla materiałów) |

|---|---|---|---|

| M16 (standardowy) | 2,0 | 14,0 | Dla stali konstrukcyjnej, aluminium. Dla twardych/kruchych materiałów rozważ 14,1 mm. Dla miękkich/plastycznych rozważ 13,9 mm. |

| M16x1,5 (drobnozwojny) | 1,5 | 14,5 | Dla stali konstrukcyjnej, aluminium. Dla twardych/kruchych materiałów rozważ 14,6 mm. Dla miękkich/plastycznych rozważ 14,4 mm. |

| M16x1,0 (drobnozwojny) | 1,0 | 15,0 | Dla stali konstrukcyjnej, aluminium. Dla twardych/kruchych materiałów rozważ 15,1 mm. Dla miękkich/plastycznych rozważ 14,9 mm. |

Przeczytaj również: Wkrętarka Makita czy DeWalt? Wybierz narzędzie idealne dla siebie

Czym jest wygniatanie gwintów i dlaczego wymaga innych otworów?

Warto również wspomnieć o alternatywnej metodzie tworzenia gwintów wygniataniu. W przeciwieństwie do tradycyjnego gwintowania, które polega na usuwaniu materiału (wiórów), wygniatanie to proces bezwiórowy. Gwint jest formowany poprzez plastyczne odkształcenie materiału, co prowadzi do jego zagęszczenia i zwiększenia wytrzymałości gwintu. Ze względu na to, że materiał jest spychany i formowany, a nie usuwany, otwór pod gwint wygniatany musi być większy niż w przypadku gwintowania nacinanego. Dla gwintu M16 wygniatanego w stali, średnica otworu powinna wynosić około 15,0 mm. Zawsze należy sprawdzić zalecenia producenta wygniataka, ponieważ wartości te mogą się nieznacznie różnić w zależności od narzędzia i materiału.