Regularna wymiana oleju silnikowego, liczona w motogodzinach (mth), to jeden z fundamentów utrzymania koparki w doskonałej kondycji. Zaniedbanie tej prostej, a zarazem kluczowej czynności serwisowej może prowadzić do przedwczesnego zużycia silnika, spadku jego mocy, a w najgorszym wypadku do kosztownych awarii i przestojów w pracy. W tym artykule przyjrzymy się, jak często należy wymieniać olej w koparce, jakie czynniki wpływają na te interwały i jak dbać o silnik, by służył latami.

Wymiana oleju silnikowego w koparce kluczowe interwały i czynniki wpływające na częstotliwość

- Standardowo olej silnikowy w koparkach należy wymieniać co 500 motogodzin (mth) przy normalnym użytkowaniu.

- Pierwsza wymiana oleju w nowej maszynie lub po remoncie silnika jest zalecana znacznie wcześniej, po 50-100 mth.

- W trudnych warunkach pracy (duże zapylenie, ciężkie obciążenie, ekstremalne temperatury, niska jakość paliwa) interwał wymiany należy skrócić do 250 mth.

- Motogodzina (mth) to miara pracy silnika, która nie jest równa godzinie zegarowej i zależy od jego obrotów.

- Należy zawsze stosować oleje i filtry zgodne ze specyfikacją producenta maszyny, unikając tanich zamienników.

- Interwały wymiany oleju silnikowego (50-500 mth) i hydraulicznego (2000-5000 mth) są różne i nie należy ich mylić.

Rola oleju silnikowego więcej niż tylko smarowanie

Olej silnikowy w koparce to znacznie więcej niż tylko środek smarny. Jego wielofunkcyjna rola obejmuje również kluczowe zadania, takie jak chłodzenie rozgrzanych elementów silnika, czyszczenie go z produktów spalania i zanieczyszczeń, ochrona przed korozją oraz uszczelnianie przestrzeni między tłokiem a cylindrem. Kiedy olej traci swoje właściwości co jest naturalnym procesem wynikającym z pracy w wysokich temperaturach i pod obciążeniem wszystkie te funkcje ulegają osłabieniu. Prowadzi to do zwiększonego tarcia, przegrzewania, gromadzenia się nagaru i w konsekwencji do przyspieszonego zużycia podzespołów silnika.

Motogodzina a godzina zegarowa: Jak prawidłowo liczyć czas pracy maszyny?

Często pojawia się pytanie, czym właściwie jest motogodzina (mth) i jak ma się do zwykłej godziny zegarowej. Kluczowe jest zrozumienie, że motogodzina to jednostka miary pracy silnika, która nie jest równa godzinie zegarowej. Jest ona powiązana z prędkością obrotową silnika. Oznacza to, że jeśli silnik pracuje na niższych obrotach, jedna motogodzina może trwać dłużej niż 60 minut zegarowych, a przy wyższych obrotach krócej. Dlatego właśnie interwały serwisowe podawane w mth są tak precyzyjne i kluczowe dla właściwego planowania przeglądów i wymiany płynów eksploatacyjnych. Używanie motogodzin pozwala na dokładne określenie stopnia zużycia silnika, niezależnie od tego, jak szybko operator wykonywał dane zadanie.

Konsekwencje zaniedbań: Co grozi silnikowi Twojej koparki?

Zaniedbanie regularnej wymiany oleju silnikowego może mieć bardzo poważne konsekwencje dla Twojej maszyny. Oto kluczowe z nich:

- Zwiększone zużycie elementów silnika: Stary, zdegradowany olej traci swoje właściwości smarne, co prowadzi do nadmiernego tarcia między ruchomymi częściami, przyspieszając ich zużycie.

- Przegrzewanie się silnika: Olej pełni również funkcję chłodzącą. Gdy jego zdolność do odprowadzania ciepła spada, silnik zaczyna się przegrzewać, co może prowadzić do uszkodzenia uszczelek, a nawet deformacji elementów.

- Spadek mocy i wydajności: Zanieczyszczony olej i jego gorsze właściwości smarne mogą skutkować spadkiem mocy silnika i ogólnej wydajności maszyny.

- Zapychanie kanałów olejowych i filtrów: W miarę degradacji oleju, w jego wnętrzu gromadzą się zanieczyszczenia i osady, które mogą blokować kanały olejowe i szybko zapychać filtry, utrudniając smarowanie.

- Poważne uszkodzenia i zatarcia silnika: W skrajnych przypadkach, długotrwałe ignorowanie wymiany oleju może doprowadzić do całkowitego zatarcia silnika, co wiąże się z koniecznością przeprowadzenia kosztownego remontu lub nawet wymiany całej jednostki napędowej.

Kiedy wymieniać olej silnikowy w koparce? Standardowe interwały

Złota zasada 500 motogodzin: Kiedy jest to optymalny czas?

Dla większości koparek pracujących w normalnych warunkach eksploatacyjnych, standardowy interwał wymiany oleju silnikowego wynosi 500 motogodzin (mth). Jest to wartość często podawana przez producentów jako punkt wyjścia i zalecana dla maszyn, które nie są narażone na ekstremalne obciążenia czy specyficzne warunki środowiskowe. Utrzymanie tego interwału pozwala na zachowanie optymalnych właściwości oleju i zapewnienie długiej żywotności silnika.

Pierwsza wymiana oleju w nowej maszynie: Dlaczego trzeba ją zrobić znacznie wcześniej?

W przypadku fabrycznie nowych maszyn, a także po generalnym remoncie silnika, zaleca się wykonanie pierwszej wymiany oleju znacznie wcześniej niż standardowe 500 mth. Zazwyczaj jest to przedział 50-100 mth. Dlaczego? Nowy silnik lub silnik po remoncie wymaga procesu docierania. W jego trakcie mogą powstawać drobne opiłki metalu i inne zanieczyszczenia, które olej musi zebrać i odprowadzić. Wczesna wymiana pozwala usunąć te cząstki, zanim zdążą one spowodować nadmierne zużycie lub uszkodzić delikatne elementy układu smarowania.

Zalecenia kluczowych producentów: Jakie interwały podają CAT, JCB i Volvo?

Wiodący producenci maszyn budowlanych, tacy jak Caterpillar (CAT), JCB czy Volvo, w swoich instrukcjach obsługi dla większości modeli koparek podają standardowy interwał wymiany oleju silnikowego wynoszący właśnie 500 mth. Jest to potwierdzenie, że jest to powszechnie akceptowany i bezpieczny okres eksploatacji oleju w typowych warunkach pracy. Należy jednak pamiętać, że jest to wartość ogólna. Zawsze kluczowe jest sprawdzenie konkretnych zaleceń zawartych w instrukcji obsługi dla Twojego modelu koparki, ponieważ mogą istnieć specyficzne wytyczne wynikające z konstrukcji silnika czy zastosowanych technologii.

Trudne warunki pracy: Kiedy skrócić interwał wymiany oleju do 250 mth?

Praca koparki nie zawsze odbywa się w idealnych warunkach. Kiedy maszyna jest intensywnie eksploatowana w środowisku, które przyspiesza degradację oleju i zwiększa obciążenie silnika, producenci i doświadczeni serwisanci zalecają znaczące skrócenie standardowego interwału wymiany. W takich sytuacjach optymalnym rozwiązaniem jest wymiana oleju co 250 motogodzin (mth).

Praca w kurzu i pyle: Dlaczego interwał trzeba skrócić o połowę?

Środowiska takie jak kamieniołomy, place budowy z dużą ilością pyłu, tereny po wyburzeniach generują ogromne ilości drobnego pyłu i zanieczyszczeń unoszących się w powietrzu. Koparka pracująca w takich warunkach jest nieustannie narażona na zasysanie tych cząstek przez układ dolotowy powietrza, a także na osadzanie się ich na elementach silnika i w oleju. Pył działa jak materiał ścierny, przyspieszając zużycie tłoków, cylindrów i pierścieni. Ponadto, drobinki pyłu mogą szybko zapychać filtry oleju, ograniczając jego przepływ. Dlatego w takich warunkach skrócenie interwału wymiany oleju do 250 mth jest absolutnie uzasadnione, aby zapewnić odpowiednią ochronę silnika.

Młot hydrauliczny i praca pod dużym obciążeniem: Jak wpływa to na żywotność oleju?

Intensywne użytkowanie koparki, zwłaszcza podczas pracy z młotem hydraulicznym, kruszarką lub przy wykonywaniu innych zadań wymagających ciągłego, maksymalnego obciążenia silnika, prowadzi do znacznie wyższych temperatur pracy jednostki napędowej. Podwyższona temperatura przyspiesza utlenianie się oleju i jego szybszą degradację. Olej traci swoje właściwości smarne i lepkość, co w połączeniu z ciągłym, wysokim obciążeniem może prowadzić do jego szybszego zużycia i konieczności częstszej wymiany. Skrócenie interwału do 250 mth jest w tym przypadku rozsądnym zabezpieczeniem.

Ekstremalne temperatury a degradacja oleju silnikowego

Warunki klimatyczne również mają znaczący wpływ na żywotność oleju silnikowego. Zarówno bardzo wysokie temperatury (np. praca w upalne dni na pustyni czy w tropikach), jak i bardzo niskie temperatury (np. rozruch i praca w mroźnych warunkach zimowych) mogą negatywnie wpływać na właściwości oleju. Ekstremalne upały przyspieszają jego utlenianie i degradację termiczną, podczas gdy mróz może wpływać na jego lepkość przy rozruchu, utrudniając szybkie dotarcie oleju do wszystkich smarowanych elementów. W takich warunkach również warto rozważyć skrócenie interwału wymiany.

Wpływ jakości paliwa na częstotliwość serwisu olejowego

Jakość stosowanego paliwa ma bezpośredni wpływ na czystość oleju silnikowego. Paliwo o niższej jakości, zwłaszcza z podwyższoną zawartością siarki, może prowadzić do powstawania większej ilości kwasów w procesie spalania. Kwasy te mogą przyspieszać degradację oleju, a także powodować korozję elementów silnika. Ponadto, niepełne spalanie paliwa gorszej jakości może skutkować szybszym przedostawaniem się sadzy do oleju, co obniża jego jakość i skraca żywotność. W takich sytuacjach również zaleca się częstsze wymiany oleju.

Olej silnikowy a hydrauliczny: Kluczowe różnice w interwałach wymiany

Często spotykam się z sytuacją, gdy użytkownicy maszyn budowlanych mylą interwały wymiany oleju silnikowego z olejem hydraulicznym. Jest to błąd, który może prowadzić do poważnych konsekwencji i niepotrzebnych kosztów. Pamiętajmy, że są to dwa różne płyny, pełniące odmienne funkcje i pracujące w innych warunkach.

Jak często wymieniać olej w układzie hydraulicznym koparki?

Interwały wymiany oleju hydraulicznego w koparkach są zazwyczaj znacznie dłuższe niż w przypadku oleju silnikowego. Standardowo wynoszą one od 2000 do nawet 5000 motogodzin (mth). Dokładna wartość zależy od wielu czynników, w tym od zaleceń producenta maszyny, rodzaju zastosowanego oleju hydraulicznego (mineralny, syntetyczny), jego jakości oraz warunków pracy układu hydraulicznego. Zawsze należy kierować się instrukcją obsługi konkretnego modelu koparki.

Dlaczego interwały wymiany dla obu olejów tak drastycznie się różnią?

Różnica w interwałach wynika przede wszystkim z odmiennych funkcji i środowiska pracy tych płynów. Olej silnikowy pracuje w ekstremalnych warunkach wysokiej temperatury i ciśnienia wewnątrz silnika, jest narażony na kontakt ze spalinami i produktami spalania, co powoduje jego szybką degradację. Olej hydrauliczny natomiast, choć również pracuje pod wysokim ciśnieniem, zazwyczaj nie jest tak intensywnie zanieczyszczany produktami ubocznymi procesów spalania i jego głównym zagrożeniem jest utlenianie oraz zanieczyszczenie mechaniczne. Dlatego może być eksploatowany przez znacznie dłuższy czas.

Dobór odpowiedniego oleju i filtrów: Jak uniknąć kosztownych błędów?

Odczytywanie specyfikacji: Jakie normy (API, SAE) musi spełniać olej do Twojej koparki?

Stosowanie niewłaściwego oleju silnikowego to prosta droga do problemów. Kluczowe jest, aby olej spełniał specyficzne normy i specyfikacje określone przez producenta Twojej koparki. Najczęściej spotykane oznaczenia to klasa lepkości wg SAE (np. SAE 15W-40) oraz klasa jakości wg API (np. API CK-4 lub CJ-4 dla nowoczesnych silników Diesla). Klasa lepkości określa, jak olej zachowuje się w niskich i wysokich temperaturach, natomiast klasa API informuje o jego właściwościach ochronnych, smarnych i czyszczących. Zawsze sprawdzaj instrukcję obsługi maszyny, aby dobrać olej o odpowiednich parametrach. Użycie oleju o niewłaściwych parametrach może prowadzić do niedostatecznego smarowania, przegrzewania, a nawet uszkodzenia silnika.

Oryginał czy zamiennik? Pułapki przy wyborze filtrów oleju

Wymiana oleju silnikowego zawsze powinna iść w parze z wymianą wszystkich filtrów oleju, paliwa i powietrza. Szczególnie filtr oleju jest niezwykle ważny. Niestety, na rynku dostępnych jest wiele tanich zamienników filtrów, które kuszą niską ceną. Muszę jednak ostrzec: stosowanie tanich, niskiej jakości filtrów oleju to ogromne ryzyko. Mogą one mieć gorszą skuteczność filtracji, co oznacza, że drobne cząstki ścierne będą krążyć w silniku, przyspieszając jego zużycie. Co gorsza, tani filtr może się rozpaść pod wpływem ciśnienia, powodując zablokowanie przepływu oleju i zniszczenie silnika. Dlatego zawsze inwestuj w sprawdzone filtry od renomowanych producentów lub oryginalne części zamienne. To niewielki koszt w porównaniu do potencjalnych strat związanych z awarią silnika.

Analiza oleju: Nowoczesne narzędzie do optymalizacji serwisu i diagnostyki

Na czym polega badanie laboratoryjne przepracowanego oleju?

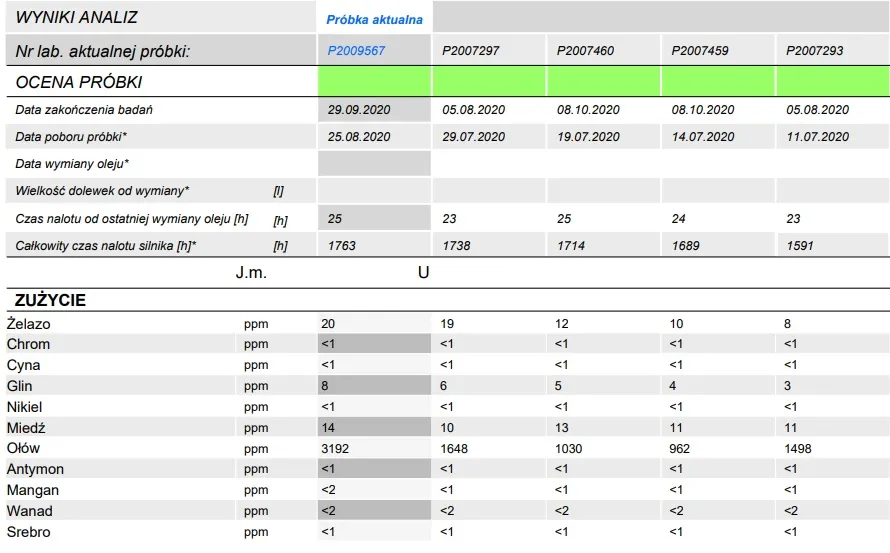

Coraz popularniejszym i niezwykle skutecznym narzędziem w zarządzaniu flotą maszyn jest analiza laboratoryjna przepracowanego oleju. Proces ten polega na pobraniu próbki oleju z silnika (lub innego układu) i wysłaniu jej do specjalistycznego laboratorium. Tam olej poddawany jest szczegółowym badaniom. Analizowane są m.in.:

- Zawartość metali ściernych: Pozwala to ocenić stopień zużycia poszczególnych elementów silnika (np. żelazo, chrom, aluminium).

- Zanieczyszczenia: Badana jest obecność wody, paliwa, glikolu czy pyłu, które mogą świadczyć o problemach z uszczelnieniem, układem paliwowym lub dolotowym.

- Właściwości fizykochemiczne: Sprawdzana jest lepkość oleju, jego liczba zasadowa (TBN), która świadczy o zdolności do neutralizacji kwasów, oraz inne parametry.

Wyniki analizy dostarczają bezcennych informacji o stanie samego oleju oraz o kondycji silnika, często wykrywając problemy na bardzo wczesnym etapie.

Jak analiza oleju pozwala optymalizować koszty i przewidywać awarie?

Regularne przeprowadzanie analiz oleju to nie tylko kwestia diagnostyki, ale przede wszystkim narzędzie do optymalizacji kosztów eksploatacji. Dzięki precyzyjnym danym z laboratorium możemy:

- Dokładnie ocenić faktyczny stan oleju: Jeśli analiza wykaże, że olej wciąż ma dobre właściwości i nie jest nadmiernie zanieczyszczony, możliwe jest bezpieczne wydłużenie interwału wymiany, co generuje oszczędności na zakupie oleju i filtrów.

- Precyzyjnie określić potrzebę skrócenia interwału: Z drugiej strony, analiza może wykazać przyspieszoną degradację oleju lub obecność szkodliwych zanieczyszczeń, co będzie sygnałem do skrócenia interwału wymiany, zanim dojdzie do uszkodzeń.

- Wcześnie wykrywać problemy z silnikiem: Podwyższona zawartość konkretnych metali może wskazywać na problemy z konkretnym podzespołem (np. panewki, turbosprężarka), co pozwala na zaplanowanie naprawy, zanim dojdzie do katastrofalnej awarii.

W efekcie, analiza oleju pozwala na bardziej świadome zarządzanie serwisem, minimalizację nieprzewidzianych awarii i optymalizację kosztów utrzymania maszyn w ruchu.

Przeczytaj również: Agregat do betoniarki: Jaki wybrać? Moc, AVR i kluczowe parametry

Stwórz harmonogram serwisowy dla swojej koparki: Praktyczne wskazówki

Krok po kroku: Jak zaplanować wymiany oleju w zależności od specyfiki pracy?

Stworzenie efektywnego harmonogramu serwisowego dla Twojej koparki to klucz do jej długowieczności i niezawodności. Oto jak to zrobić:

- Określ standardowe interwały: Zacznij od zaleceń producenta dla Twojego modelu koparki. Zazwyczaj jest to 500 mth dla oleju silnikowego.

- Zidentyfikuj warunki pracy: Oceń, w jakich warunkach najczęściej pracuje Twoja maszyna. Czy jest to praca w dużym zapyleniu, pod ekstremalnym obciążeniem, w skrajnych temperaturach?

- Dostosuj interwały: Jeśli Twoja koparka pracuje w trudnych warunkach, skróć standardowy interwał wymiany oleju o połowę, czyli do 250 mth. Pamiętaj też o wcześniejszej pierwszej wymianie oleju w nowych maszynach (50-100 mth).

- Uwzględnij analizę oleju: Jeśli korzystasz z analizy oleju, wyniki badań laboratoryjnych powinny być kluczowym elementem przy podejmowaniu decyzji o optymalnym interwale wymiany.

- Zaplanuj wymianę filtrów: Pamiętaj, że wymiana oleju zawsze musi iść w parze z wymianą odpowiednich filtrów (oleju, paliwa, powietrza).

- Uwzględnij czas pracy: W przypadku maszyn, które pracują bardzo intensywnie, nawet jeśli nie osiągają 500 mth w krótkim czasie, warto rozważyć wymianę oleju co określony okres (np. raz w roku), ponieważ olej również starzeje się z czasem.

Prowadzenie dziennika serwisowego prosta metoda na uniknięcie kosztownych błędów

Niezależnie od tego, jak skrupulatnie zaplanujesz harmonogram, kluczem do jego przestrzegania jest prowadzenie szczegółowego dziennika serwisowego. Zapisuj w nim każdą wykonaną czynność serwisową: datę, liczbę motogodzin maszyny w momencie wykonania usługi, rodzaj wykonanej pracy (np. wymiana oleju silnikowego, wymiana filtra paliwa), zastosowane materiały (typ oleju, marka filtrów). Taki dziennik to nie tylko dowód dbałości o maszynę, ale przede wszystkim prosta i skuteczna metoda na monitorowanie stanu technicznego, planowanie przyszłych przeglądów i uniknięcie kosztownych zaniedbań. Pozwala on również śledzić historię serwisową maszyny, co jest cenne przy ewentualnej odsprzedaży.