Ten artykuł to kompleksowy przewodnik, który pomoże Ci wybrać idealne kruszywo do budowy lub utwardzenia drogi. Dowiesz się, jakie materiały sprawdzą się najlepiej w różnych zastosowaniach, poznasz kluczowe parametry techniczne i unikniesz kosztownych błędów, by Twoja nawierzchnia była trwała i stabilna.

Wybór odpowiedniego kruszywa na drogę klucz do trwałości i stabilności nawierzchni

- Wybór kruszywa zależy od przeznaczenia drogi (dojazdowa, polna, tymczasowa) i warunków gruntowych.

- Kluczowa jest budowa warstwowa: podbudowa z tłucznia (31,5-63 mm) i warstwa wyrównująca z klińca (4-31,5 mm).

- Niezbędne jest mechaniczne zagęszczanie każdej warstwy, aby zapewnić trwałość i zapobiec koleinom.

- Zwróć uwagę na frakcję, mrozoodporność i nasiąkliwość kruszywa, szczególnie w polskim klimacie.

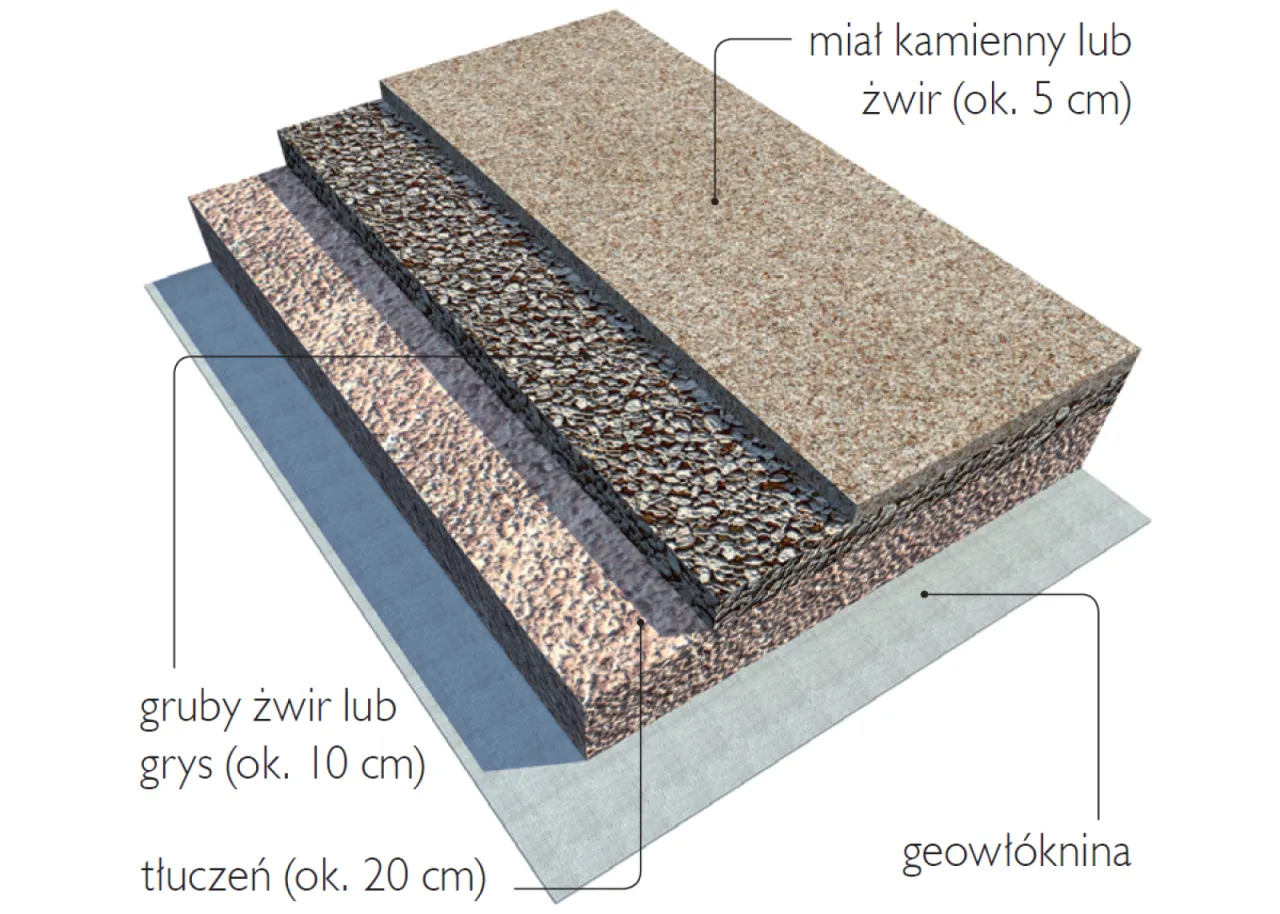

- Na słabych gruntach warto zastosować geowłókninę, aby zapobiec mieszaniu się kruszywa z podłożem.

Czym grozi zastosowanie niewłaściwego materiału? Krótka historia o koleinach i błocie

W swojej praktyce często spotykam się z sytuacjami, gdzie inwestorzy, chcąc zaoszczędzić, decydują się na użycie niewłaściwego kruszywa lub pomijają kluczowe etapy budowy. Niestety, taka pozorna oszczędność szybko obraca się przeciwko nim. Głównym problemem jest szybkie powstawanie kolein, które nie tylko utrudniają jazdę, ale i szpecą nawierzchnię. Droga staje się niestabilna, a po każdym deszczu zamienia się w błotnistą pułapkę. To właśnie brak odpowiedniej podbudowy, pominięcie zagęszczania mechanicznego lub zastosowanie kruszywa o zbyt małej nośności prowadzi do tego, że nawierzchnia "rozjeżdża się" pod kołami pojazdów. W efekcie trzeba ponieść dodatkowe koszty na naprawy, które często przewyższają pierwotne oszczędności. Zawsze powtarzam: fundament to podstawa, a w przypadku dróg kruszywo pełni rolę tego fundamentu.

Trzy kluczowe zadania kruszywa: nośność, drenaż i stabilność

Kruszywo w konstrukcji drogi to nie tylko "kamienie". Pełni ono trzy fundamentalne funkcje, które decydują o trwałości i funkcjonalności całej nawierzchni. Ignorowanie którejkolwiek z nich to prosta droga do problemów.

- Nośność: Kruszywo, zwłaszcza to o większych frakcjach jak tłuczeń, jest odpowiedzialne za przenoszenie obciążeń z nawierzchni na grunt. Dzięki swojej strukturze i zdolności do klinowania się, rozkłada siły nacisku na większą powierzchnię, zapobiegając punktowemu osiadaniu i tworzeniu się kolein. To właśnie ta warstwa przyjmuje na siebie ciężar przejeżdżających pojazdów.

- Drenaż: Odpowiednio dobrane kruszywo, szczególnie tłuczeń o otwartej frakcji, pełni funkcję drenażową. Pozwala wodzie deszczowej swobodnie przenikać przez warstwy drogi i odprowadzać ją do gruntu lub systemu odwodnienia. Dzięki temu woda nie zalega pod nawierzchnią, co jest kluczowe dla jej mrozoodporności i ogólnej trwałości.

- Stabilność: Ostre krawędzie ziaren kruszyw łamanych, takich jak kliniec, wzajemnie się zakleszczają, tworząc zwartą i stabilną strukturę. To zjawisko, nazywane klinowaniem, sprawia, że nawierzchnia staje się sztywna i odporna na przemieszczenia. Bez tej stabilności, droga szybko straciłaby swój kształt i nośność.

Poznaj najważniejsze rodzaje kruszyw drogowych

Zrozumienie różnic między poszczególnymi rodzajami kruszyw to pierwszy krok do podjęcia właściwej decyzji. Każde z nich ma swoje specyficzne właściwości i najlepiej sprawdza się w konkretnych zastosowaniach.

Tłuczeń (szuter) solidna podstawa każdej nawierzchni

Tłuczeń to prawdziwy król podbudów drogowych. Jest to kruszywo łamane, co oznacza, że jego ziarna mają ostre, nieregularne krawędzie. Najczęściej spotykana frakcja to 31,5-63 mm. Jego kluczową rolą jest tworzenie dolnej warstwy nośnej, czyli podbudowy. Dzięki swoim ostrym krawędziom tłuczeń doskonale się klinuje i zagęszcza, tworząc niezwykle stabilny i wytrzymały fundament. Jest też wysoce wodoprzepuszczalny, co pomaga w efektywnym odprowadzaniu wody z konstrukcji drogi. Kiedy mówimy o trwałej drodze, tłuczeń jest niemal zawsze jej nieodłącznym elementem.Kliniec idealne wykończenie i sposób na równą powierzchnię

Kliniec to, podobnie jak tłuczeń, kruszywo łamane, ale o znacznie drobniejszej frakcji, zazwyczaj 4-31,5 mm. Jego głównym zadaniem jest tworzenie górnej, wyrównującej warstwy podbudowy lub nawet warstwy wierzchniej. Kliniec wspaniale wypełnia puste przestrzenie między większymi ziarnami tłucznia, co pozwala na uzyskanie zwartej i gładkiej nawierzchni. Dzięki niemu droga staje się bardziej jednolita i lepiej przygotowana na przyjęcie kolejnych warstw lub bezpośrednie użytkowanie. To właśnie kliniec sprawia, że powierzchnia jest równa i stabilna.

Żwir i pospółka ekonomiczne rozwiązania do konkretnych zadań

Żwir i pospółka to kruszywa naturalne, charakteryzujące się zaokrąglonymi ziarnami. Są to zazwyczaj tańsze alternatywy, ale mają swoje ograniczenia. Żwir (o frakcjach 2-63 mm) bardzo dobrze sprawdza się jako warstwa filtrująca lub drenażowa, gdzie jego zaokrąglone kształty nie przeszkadzają, a wręcz ułatwiają przepływ wody. Pospółka, będąca mieszaniną piasku i żwiru, jest często używana na warstwy mrozoochronne, stabilizujące podbudowę lub do budowy dróg o bardzo małym natężeniu ruchu, np. tymczasowych. Musimy jednak pamiętać, że ich zdolność do klinowania się jest znacznie mniejsza niż kruszyw łamanych, co wpływa na niższą nośność i stabilność w porównaniu do tłucznia czy klińca.

Grys kiedy liczy się nie tylko wytrzymałość, ale i estetyka

Grys to kolejne kruszywo łamane, o frakcji zazwyczaj od 2 mm do 20 mm. Jest to materiał, który często wybieram, gdy oprócz wytrzymałości liczy się również estetyka. Grys doskonale nadaje się na warstwę wierzchnią, zwłaszcza w przypadku podjazdów czy ścieżek, gdzie jego drobne, ostre ziarna tworzą ładną i stabilną powierzchnię. Jest również kluczowym składnikiem mieszanek mineralno-asfaltowych, stanowiąc szkielet dla asfaltu. Jego zastosowanie pozwala na uzyskanie trwałej i estetycznie wyglądającej nawierzchni.

Kruszywo z recyklingu (gruz) kiedy warto postawić na opcję budżetową?

Kruszywo z recyklingu, takie jak gruz betonowy czy ceglany, to opcja, którą rozważam przede wszystkim, gdy budżet jest mocno ograniczony. Jest to najtańsze rozwiązanie, idealne do budowy dróg tymczasowych, dojazdów na budowę lub jako pierwsza, stabilizująca warstwa na bardzo grząskim gruncie. Pamiętajmy jednak, że parametry gruzu z recyklingu mogą być nierówne, co wynika z różnorodności materiałów źródłowych. Zawsze warto sprawdzić jego jakość i upewnić się, że jest odpowiednio oczyszczony. Mimo to, w wielu sytuacjach, zwłaszcza tych tymczasowych, jest to bardzo efektywne kosztowo rozwiązanie.

Sekret tkwi w warstwach: prawidłowa konstrukcja drogi

Trwałość i stabilność drogi kruszywowej to wynik nie tylko wyboru odpowiednich materiałów, ale przede wszystkim prawidłowej konstrukcji warstwowej. To jest absolutna podstawa, której nie można pominąć.

Krok 1: Korytowanie i przygotowanie podłoża fundament prac

Pierwszym i absolutnie fundamentalnym etapem jest korytowanie. Polega ono na usunięciu wierzchniej warstwy ziemi, czyli humusu, na odpowiednią głębokość. Zazwyczaj jest to od 20 do 50 cm, ale głębokość korytowania zawsze zależy od rodzaju gruntu i przewidywanego obciążenia drogi. Na słabych, gliniastych gruntach, gdzie spodziewamy się dużego ruchu, koryto musi być głębsze. Celem jest dotarcie do stabilnego podłoża i stworzenie odpowiedniej przestrzeni na warstwy kruszywa. Bez solidnie przygotowanego koryta cała konstrukcja będzie niestabilna.

Krok 2: Geowłóknina cichy bohater na trudnym gruncie

Na słabych, gliniastych lub podmokłych gruntach zawsze zalecam zastosowanie geowłókniny. To materiał, który często pozostaje niewidoczny, ale pełni niezwykle ważną rolę. Geowłóknina jest układana na dnie wykopu i zapobiega mieszaniu się kruszywa z rodzimym gruntem. Dzięki temu kruszywo zachowuje swoje właściwości nośne i drenażowe, a cała konstrukcja drogi zyskuje znacznie na stabilności. Bez geowłókniny, zwłaszcza na trudnym gruncie, kruszywo szybko "utonie" w błocie, tracąc swoją funkcjonalność.Warstwa nośna (podbudowa) jakie kruszywo i o jakiej grubości?

Warstwa dolna, czyli podbudowa, to serce każdej trwałej drogi kruszywowej. Jest to najgrubsza warstwa, której zadaniem jest przenoszenie głównych obciążeń i efektywne odprowadzanie wody. Do jej wykonania zawsze rekomenduję tłuczeń o frakcji 31,5-63 mm. Jego ostre krawędzie doskonale się klinują, tworząc solidny i stabilny fundament. Typowa grubość tej warstwy to 15-25 cm, ale na gruntach o niskiej nośności lub przy bardzo dużym obciążeniu, może być konieczne zwiększenie tej grubości. Pamiętajmy, że to właśnie ta warstwa decyduje o długowieczności całej nawierzchni.

Warstwa wyrównująca jak za pomocą klińca stworzyć idealnie stabilną płaszczyznę?

Na podbudowie z tłucznia układamy warstwę górną, zwaną wyrównującą lub nośną. Do tego celu idealnie nadaje się kliniec o frakcji 4-31,5 mm. Jego drobniejsze ziarna wypełniają wolne przestrzenie między ziarnami tłucznia, tworząc bardziej zwartą i gładką powierzchnię. Funkcje tej warstwy to przede wszystkim wyrównanie powierzchni i umożliwienie lepszego zagęszczenia całości. Typowa grubość tej warstwy to około 5-10 cm. Dzięki niej uzyskujemy stabilną płaszczyznę, która jest gotowa na przyjęcie warstwy wierzchniej lub bezpośrednie użytkowanie.

Zagęszczanie dlaczego to najważniejszy etap całej budowy?

Mogę z pełną odpowiedzialnością powiedzieć, że zagęszczanie to najważniejszy, a zarazem najczęściej lekceważony etap całej budowy drogi kruszywowej. Każda ułożona warstwa, zarówno podbudowa, jak i warstwa wyrównująca, musi być starannie i mechanicznie zagęszczona przy użyciu zagęszczarki. Pominięcie tego kroku to prosta droga do katastrofy. Niezagęszczone kruszywo nie ma odpowiedniej nośności, szybko się przemieszcza, a w efekcie prowadzi do powstawania kolein i niestabilności nawierzchni. To właśnie prawidłowe zagęszczenie sprawia, że kruszywo tworzy spójną, trwałą i odporną na obciążenia konstrukcję.

Praktyczny przewodnik: jakie kruszywo wybrać do konkretnych zastosowań

Wybór kruszywa powinien być zawsze podyktowany konkretnym przeznaczeniem drogi. Nie ma jednego uniwersalnego rozwiązania, które sprawdzi się w każdej sytuacji.

Droga dojazdowa do domu jednorodzinnego sprawdzony przepis na lata

Dla drogi dojazdowej do domu jednorodzinnego, która będzie regularnie użytkowana przez samochody osobowe, a czasem i cięższe pojazdy dostawcze, zawsze rekomenduję sprawdzone podejście warstwowe. Na podbudowę, o grubości minimum 15-20 cm, powinien pójść tłuczeń o frakcji 31,5-63 mm. Na to, jako warstwa wyrównująca i nośna, kliniec 4-31,5 mm o grubości 5-10 cm. Całość musi być oczywiście solidnie zagęszczona. Taka konstrukcja zapewni trwałość i stabilność nawierzchni na długie lata, bez ryzyka powstawania kolein.

Utwardzenie drogi polnej lub leśnej co sprawdzi się w trudnych warunkach?

W przypadku utwardzenia dróg polnych lub leśnych, gdzie natężenie ruchu jest mniejsze, a warunki terenowe często trudniejsze, można zastosować bardziej ekonomiczne rozwiązania. Dobrze sprawdzi się tu pospółka lub gruz betonowy z recyklingu jako podstawowa warstwa stabilizująca. Jeśli jednak droga ma być bardziej obciążona lub grunt jest szczególnie słaby, warto rozważyć ułożenie warstwy tłucznia (np. 10-15 cm) pod pospółką lub gruzem, aby zwiększyć nośność. Kluczowe jest tu dopasowanie rozwiązania do rzeczywistych potrzeb i możliwości.

Tymczasowa droga na czas budowy jak zrobić to tanio i skutecznie?

Tymczasowa droga na czas budowy to typowy scenariusz, w którym liczy się przede wszystkim koszt-efektywność i funkcjonalność. W takich sytuacjach gruz betonowy z recyklingu lub pospółka to najlepszy wybór. Są to materiały stosunkowo tanie i łatwo dostępne. Wystarczy solidne korytowanie, warstwa geowłókniny na słabym gruncie, a następnie 20-30 cm gruzu lub pospółki, dobrze zagęszczone. Taka nawierzchnia wytrzyma ruch ciężkiego sprzętu budowlanego, a po zakończeniu prac można ją łatwo usunąć lub wykorzystać jako podbudowę pod docelową drogę.

Solidny podjazd pod garaż i parking jakie kruszywo zniesie największe obciążenia?

Podjazd pod garaż i parking to miejsca, które są poddawane dużym obciążeniom, zarówno statycznym (stojące samochody), jak i dynamicznym (manewrowanie). Tutaj nie ma miejsca na kompromisy. Rekomenduję bardzo solidną podbudowę z tłucznia (31,5-63 mm) o grubości minimum 20-25 cm, a następnie warstwę wyrównującą z klińca (4-31,5 mm) o grubości 5-10 cm. Absolutnie kluczowe jest tu bardzo dobre zagęszczenie każdej warstwy, ponieważ to ono zapewni stabilność i odporność na długotrwałe obciążenia. Można również rozważyć warstwę wierzchnią z grysu dla lepszej estetyki.

Kluczowe parametry kruszywa, które musisz znać przed zakupem

Wybierając kruszywo, nie wystarczy znać jego nazwę. Trzeba zwrócić uwagę na kilka kluczowych parametrów technicznych, które mają bezpośredni wpływ na jakość i trwałość wykonanej drogi.

Frakcja, czyli rozmiar ma znaczenie: Jak czytać oznaczenia 0-31, 5 mm czy 31, 5-63 mm?

Frakcja kruszywa to nic innego jak zakres wielkości ziaren. Jest to jeden z najważniejszych parametrów, bo decyduje o tym, do czego dane kruszywo się nadaje. Oznaczenia takie jak "0-31,5 mm" informują, że w kruszywie znajdziemy ziarna od najdrobniejszych (pył) aż do 31,5 mm. Kruszywo "31,5-63 mm" to natomiast ziarna o większych rozmiarach, bez drobnej frakcji. Dobór odpowiedniej frakcji jest kluczowy dla funkcji danej warstwy: większe frakcje (np. tłuczeń 31,5-63 mm) na podbudowę, drobniejsze (np. kliniec 4-31,5 mm) na warstwy wyrównujące lub wierzchnie. Zawsze upewnij się, jaką frakcję zamawiasz.

Klinowanie się kruszywa na czym polega fenomen ostrych krawędzi?

Zjawisko klinowania się kruszywa to podstawa stabilności dróg kruszywowych. Polega ono na wzajemnym zakleszczaniu się ostrych, nieregularnych krawędzi ziaren tłucznia i klińca. Kiedy te kruszywa są odpowiednio zagęszczone, tworzą zwartą, sztywną i stabilną strukturę, która jest odporna na przemieszczenia i obciążenia. To właśnie dlatego kruszywa łamane są tak cenione w budownictwie drogowym. W przeciwieństwie do nich, zaokrąglone ziarna żwiru i pospółki mają znacznie mniejszą zdolność do klinowania się, co przekłada się na niższą stabilność i nośność nawierzchni.

Mrozoodporność i nasiąkliwość dlaczego w polskim klimacie to tak istotne?

W polskim klimacie, gdzie zimy bywają surowe, a cykle zamarzania i odmarzania są częste, mrozoodporność i nasiąkliwość kruszywa to parametry o kluczowym znaczeniu. Mrozoodporność to zdolność kruszywa do wytrzymywania tych cykli bez utraty swoich właściwości mechanicznych. Kruszywo o niskiej mrozoodporności pod wpływem mrozu i wilgoci po prostu się rozpada. Z kolei nasiąkliwość określa, ile wody jest w stanie wchłonąć kruszywo. Im niższa nasiąkliwość, tym mniej wody kruszywo wchłonie, a co za tym idzie tym lepsza będzie jego mrozoodporność. Wybierając kruszywo, zawsze pytaj o te parametry, aby uniknąć problemów z nawierzchnią po pierwszej zimie.

Uniknij kosztownych pomyłek: najczęstsze błędy przy budowie drogi

Jako ekspert widziałem wiele dróg, które szybko uległy zniszczeniu. Niemal zawsze przyczyną były te same, powtarzające się błędy. Warto je znać i unikać.

Błąd nr 1: Zbyt cienka warstwa podbudowy lub jej całkowity brak

To jeden z najpoważniejszych błędów, który niemal gwarantuje szybkie zniszczenie drogi. Zbyt cienka warstwa podbudowy, a już zwłaszcza jej całkowity brak, oznacza, że nawierzchnia nie ma odpowiedniego fundamentu do przenoszenia obciążeń. W efekcie droga szybko się zapada, tworzą się koleiny, a cała inwestycja idzie na marne. Zawsze podkreślam, że zalecane grubości podbudowy (15-25 cm) nie są przypadkowe i należy ich przestrzegać, dostosowując je do warunków gruntowych i przewidywanego ruchu.

Błąd nr 2: Pomijanie zagęszczania mechanicznego każdej warstwy

Jak już wspomniałem, to absolutnie najczęstszy błąd. Wielu inwestorów uważa, że wystarczy rozsypać kruszywo i pozwolić, aby ruch samochodów je zagęścił. Nic bardziej mylnego! Tylko mechaniczne zagęszczanie każdej warstwy, przy użyciu odpowiedniej zagęszczarki, zapewnia trwałość i stabilność nawierzchni. Bez tego kruszywo pozostaje luźne, łatwo się przemieszcza, co prowadzi do szybkiego powstawania kolein i niestabilności. Nie oszczędzaj na zagęszczarce to inwestycja, która się opłaci.

Błąd nr 3: Mieszanie kruszywa z ziemią rodzimą na słabym gruncie (brak geowłókniny)

Na słabych, gliniastych lub podmokłych gruntach, brak geowłókniny to proszenie się o kłopoty. Kruszywo, zamiast tworzyć stabilną warstwę, miesza się z miękką ziemią rodzimą. W efekcie traci swoje właściwości nośne i drenażowe, a droga staje się niestabilna i szybko tonie w błocie. Geowłóknina działa jak bariera, która oddziela kruszywo od gruntu, pozwalając mu zachować swoją funkcjonalność. To niewielki koszt, który chroni przed znacznie większymi problemami w przyszłości.

Przeczytaj również: Ile ton żwiru na drenaż? Oblicz precyzyjnie i oszczędź!

Błąd nr 4: Stosowanie jednego rodzaju kruszywa na całą konstrukcję

Niektórzy myślą, że wystarczy jeden rodzaj kruszywa na całą drogę. To błąd wynikający z niezrozumienia koncepcji budowy warstwowej. Różne kruszywa pełnią różne funkcje. Tłuczeń jest idealny do podbudowy, bo zapewnia nośność i drenaż. Kliniec świetnie sprawdza się w warstwie wyrównującej, bo tworzy zwartą i gładką powierzchnię. Stosowanie na przykład tylko drobnego klińca na całą grubość drogi nie zapewni odpowiedniej nośności, a użycie samego tłucznia na wierzch da nierówną i trudną w użytkowaniu powierzchnię. Dopasowanie kruszywa do funkcji warstwy to klucz do sukcesu.